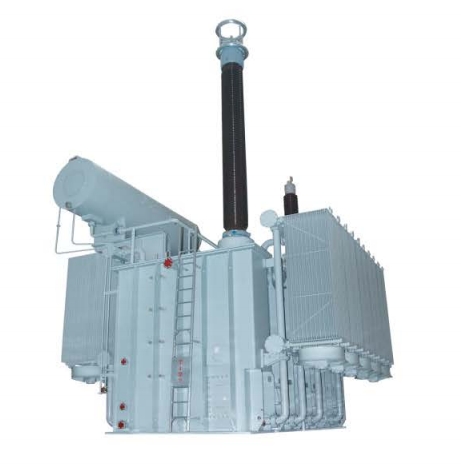

在法国建造的国际热核聚变实验反应堆 (ITER) 组装过程中,发现两个关键托卡马克部件存在缺陷,目前正着手解决这些缺陷。缺陷出现在隔热罩和真空容器部分。

三个月后,真空容器第 8 部分开始维修,该部分受已交付给 ITER 的真空容器部分尺寸不合格的影响最大。目前,大约 90% 的金属堆积和一半的预加工测试和控制已经完成。加工刚刚开始,使用了两台工具;另外三台工具计划在未来几周内加入。负责维修的团队预计将在年底前完成维修。

修复过程的一端是一台价值数十万欧元的自动焊接机器人,该机器人经过改装并配备专门用于金属填充和堆焊的任务。另一端是标准的超细颗粒刮板。在这两者之间,使用一系列工具逐步修复真空容器扇区 #8 的接口区域(斜面)的故障部分。

经过近三个月的金属堆积,真空容器 8 号区斜面的加工工作已开始。两台由计算机数控驱动的加工工具目前正在工作。另外三台加工工具计划在未来几周内加入。

一道又一道,平均速度为每分钟 10 厘米,全机械化焊接机¹ 现在已经完成了第 8 区一侧的任务。然而,机械化过程仅占所需金属堆焊总量的 25%。出于可达性和灵活性的原因,其余 75% 必须手动完成。

即使金属堆积完成,也无法达到标称几何形状。必须去除多余的金属——首先通过手动打磨,然后使用在斜面不同区域并行工作的机加工工具。这是在进行不同类型的无损检测(包括目视、液体渗透和超声波)之后进行的。尽管机加工工具由基于精确计量和设计 3D 模型的计算机数字控制(计算机辅助制造,CAM)驱动,但只有在最后一系列“手动修整”操作之后,修复质量才被认为得到令人满意的控制——首先使用锉刀,然后用砂纸,最后使用刮板。

然而,这只是所需任务的一半。真空容器 #8 的当前位置就像一条搁浅的鲸鱼,躺在前低温恒温器车间,它只有四个 30 米长的 D 形斜面中的两个(外壳和内壳斜面)。为了使另一侧可以进行维修,需要“翻转”该部件——这是一项大规模且精细的搬运操作,需要抬起并翻转一块 440 吨重的钢块。